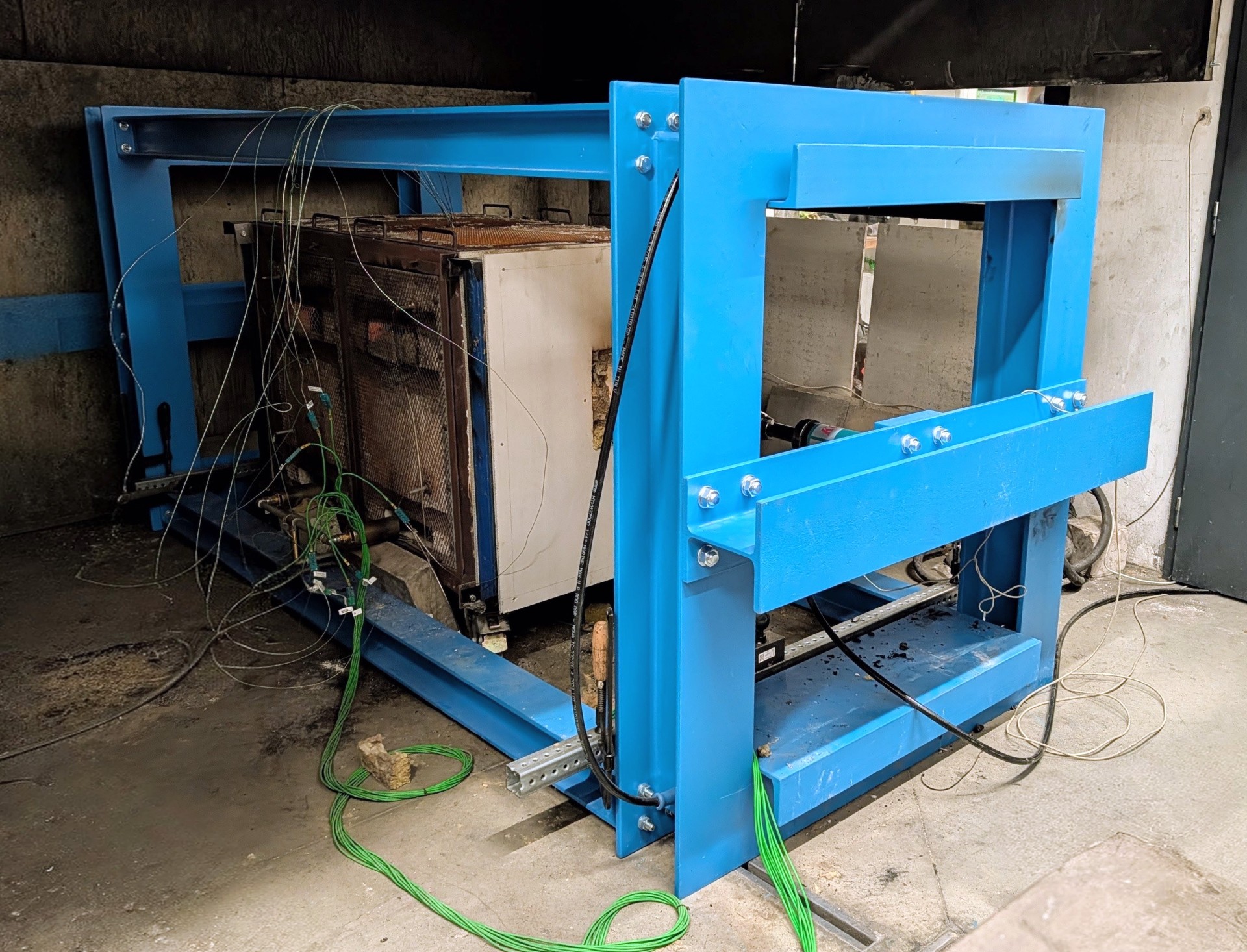

Výzkumníci z Univerzitního centra energeticky efektivních budov ČVUT vyvinuli nový variabilní zatěžovací rám pro

středněrozměrovou požární pec MiniFUR. Díky němu lze při požárních zkouškách kombinovat působení vysokých

teplot s mechanickým zatížením zkoušených prvků. Laboratoř tak nově dokáže věrněji simulovat reálné chování

konstrukcí a jejich prvků při požáru.

Dosavadní zkoušky ve středněrozměrové peci MiniFUR bylo možné provádět pouze na nezatížených vzorcích. Tyto

testy sloužily především k indikativnímu ověřování celistvosti (mezní stav E) a izolačních vlastností konstrukcí

(mezní stav I), nikoli však jejich nosnosti a stability při požáru (mezní stav R). „Mechanické zatížení je pro

výslednou požární odolnost zcela zásadní, protože ji může významně negativně ovlivňovat – například urychlovat

ztrátu únosnosti, podporovat vznik nadměrných deformací a trhlin nebo vést k předčasnému porušení spojů. Naším

cílem bylo přiblížit indikativní požární zkoušky reálným podmínkám, kdy jsou konstrukce během požáru současně

vystaveny vysokým teplotám i mechanickému namáhání,“ říká Martin Hataj z týmu Konstrukčního inženýrství

UCEEB ČVUT.

Nově vyvinuté zařízení tvoří modulární zatěžovací rám, který lze přizpůsobit různým typům zkoušek. Umožňuje

zatěžování stěnových panelů a sloupů v tlaku až do cca 200 kN, stejně jako zkoušky prutových prvků (například

nosníků, táhel či spojů) v tahu až do 100 kN. Díky tomu lze v peci MiniFUR testovat jak stěnové dílce a konstrukční

prvky, tak i jejich detaily, například spoje konstrukcí.

Na vývoji zařízení spolupracovaly týmy Konstrukčního inženýrství, Elektronických systémů a diagnostiky a Požární

bezpečnosti. Návrh ocelového rámu vznikl na UCEEB stejně jako hydraulický systém, který vyvozuje zatížení a umožňuje

kontinuální monitoring a záznam tlaku v hydraulickém systému.

Pro průmyslové zákazníky i výzkumné partnery představuje nové zařízení možnost ověřovat nosnost konstrukcí

při požáru, optimalizovat jejich návrh před certifikačními zkouškami v akreditovaných laboratořích a testovat kritické

konstrukční detaily. Zařízení bylo úspěšně seřízeno pomocí kalibračních siloměrů a ověřeno validačními

zkouškami v tlaku i tahu, přičemž již našlo komerční uplatnění.

Jednou z prvních aplikací bylo například ověření různých typů ochrany ocelových spojovacích prostředků ve spojích

dřevěných nosníků ve spolupráci se společností Michna&Perháč s.r.o. „Proběhly požární tahové zkoušky dřevěných

spojů, při nichž jsme sledovali, jak konstrukční detaily ovlivňují chování spojů při kombinaci vysoké teploty

a mechanického zatížení. Testovali jsme různé varianty provedení kolíků a drážek a jejich vliv na rychlost ztráty

únosnosti a porušení spoje při požáru. Právě možnost takto detailně a realisticky ověřovat chování spojů je

klíčová pro návrh bezpečných a odolných dřevostaveb,“ uvedl Ondřej Perháč z vedení společnosti Michna&Perháč

s.r.o.